模具是现代工业生产中不可缺少的重要工艺装备,它在制造业中是降低成本,提高产品质量和适应规模生产的基础和保证。用模具生产的制件所表现出来的高精度、高复杂程度、高一致性、高效率及低消耗等优点,是其它加工制造业所无法比的。因此,各行各业的模具产品得到了迅速发展和广泛应用。

近年来,全球制造业正以垂直整合的模式向亚太地区转移,中国正成为世界制造业的重要基地,即“世界工厂”,且中国已加入WTO组织,从而极大地促进了模具工业的发展。中国已成为世界第一制造大国。作为产品制造的重要工艺装备,国民经济的基础工业之一的模具工业将直面竞争的第一线。

模具技术创新是推动产业发展和社会进步的强大动力,人民生活质量显着改善,社会物质文化生活日益丰富多彩,强有力地推动了国家的经济社会发展。

家用电器(电冰箱、空调器、洗衣机、彩色电视机等)在“十二五”期间将有较大的发展,家电业所需模具数量年增长率约为10 %。

各种家用电器都有尺寸不同的侧弯支座零件,其形状见左图所示,材料采用1mm的2A12硬铝合金。为了提高制件质量及节约材料消耗应选用连续弯曲方式,以适应大批量生产的需求。

零件的工艺分析

工件材料为硬铝合金,外形虽简单但成形工艺复杂,包括冲栽和多次弯曲。如采用单工序冲压,至少需要4副模具,不仅使冲压生产率低,而且由於多次定位的累积误差,难以保证产品质量。为了适应大批量生产要求,拟选用连续冲栽弯曲的方式。

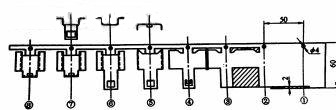

连续弯曲的排样图设计

附图采用所示的单排直排方式,原因如下:

(1)零件展开毛坯最大尺寸 60 mm,属中尺寸冲栽零件,基本形状为矩形,多工位冲压时采用单排方式可大大降低模具的制造成本。

(2) 零件在两个垂直方向都有弯曲线,而铝合金材料的性能方向性不明显,采用直排方式不会影响两个不同方向的弯曲质量,还使模具加工难度大大降低。

零件在三个方向均有弯曲变形。为增强载体的刚性和强度,采用单排,单侧载体的排样方案,将工件无弯曲变形的一侧与载体相连,待弯曲成形完成後切断。

零件图

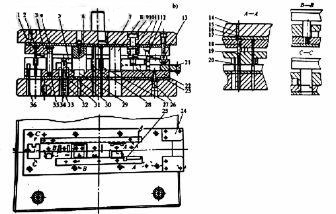

工位设计零件冲压成形有冲栽,弯曲,切口等工序,送料定距采用凹式侧刃和导正销定位方式,冲压顺序:冲切侧刃搭边 → 切废料 → 弯曲成形 → 切断。分下面8个工位:

(1)工位冲切侧刃搭边和冲导正销孔4 mm;

(2) 工位冲切工件周边余料;

(3)工位冲切工件间搭边;

(4)工位切舌;

(5)工位向下弯曲;

(6)工位向上弯曲;

(7)工位侧向弯曲;

(8)工位切断。

排样图

模具设计1-上垫板;2-切断凸模;3-上固定板;4,6-弯曲凹模;5-卸料板;7,8,16,27,28-冲栽凸模;9-卸料螺钉;10-矩形弹簧;11-小导柱;12-小导套;13-限位柱; 14,33-螺塞;15-销;17-侧刃;18,32-弹簧;19-导正销;20,26-侧导板;21,24-左/右导料尺;22-凹模板;23-下垫板;25-侧刃挡块;29,30,35-弯曲镶块;31-浮顶器;34-弯曲凸模 36-定位块。

模具结构图

模具结构特点(1) 模具采用双重导向结构,除上、下模间用四个导拄滑动导向外,上固定板3和卸料板5之间用四个小导拄11导向,保证上模中凸模和凹模镶块的工作稳定性。

(2)安装在固定板中的凸模和凹模镶块用轴销固定。凸模与上固定板孔配合为双面过盈0.020.04mm,凸模与卸料板孔双面间隙为0.060.10 mm。圆凸模为快换结构,与固定板配合H7/h6,可见上图中的A-A剖面。

□ 凹模采用镶块结构,镶块与凹模孔采用配合形式为H7/n6。

□ 在第(1),(3),(5),(7)工位,各设置一个导正销,导正销与固定板,卸料板孔采用H7/h6配合。

□ 卸料板5采用强力弹簧,保证有足够的压料力和卸料力。卸料板依靠小导拄11精确导向,可保护小凸模的工作稳定性。

□ 零件在第(5)工位向下弯曲,第(6)工位向上弯曲, 第 (7)工位侧向弯曲,采用浮顶器31将冲压後的条料顶起。使送了方便。为了使浮顶器工作可靠,应设置在送进方向无阻碍的位置,本工艺中设置在第(6)工位。

冲模工作过程

条料首次送进时,在左/右导料尺21 和24 之间向前至侧刃挡块25 处定位,上模下行时,冲切侧刃搭边和导正销孔4 mm。

第二次及以後送进时,侧刃挡块作粗定位,导正销作精定位。导正销导正条料後,卸料板压紧条料,进行各工位的冲压。

上模上行後,浮顶器31将条料顶起。顶起高度受侧导板26的台阶限位。

模具材料

多工位级进模的模具工作条件与一般冲压模具是不同的,後者因是采用单工位工艺,容易更换模具,调整简便迅速;而前者因受左右工位模具对准中心的精密限制,调整就需要用较长的时间,如十工位的级进模,就要一周左右的调整时间,这样减少了生产时间,所以在选用模具材料上,必须详细考虑。

多工位级进模的模具选用,需要根据模具工作条件、制造条件和模具材料的基本性能等相关因素,来选择经济、先进、适用的模具材料。具体要求如下:

冲模材料的基本性能

从模具工作条件看,通常要求模具材料必须具备三种基本性能,即有无耐磨性、韧性及硬度和强度。

冲模材料的工艺性能

模具材料的工艺性能是影响模具成本的一个重要因素,工艺性能好的模具不仅可以使模具生产工艺简单,易於制造,而且可以有效降低模具制造费用。模具材料的工艺性能主要包括可加工性能,热处理性能,坯料精化,及模具材料的通用性能。

总之,多工位级进模冲栽、弯曲及拉深的凸、凹模选用硬质合金YG15、YG20。

热处理硬度分别是:

冲栽凸、凹模 HRC 66 68

弯曲凸、凹模 HRC 64 66

拉深凸、凹模 HRC58 62

结语

目前,多工位级进模工艺方法已经较成熟,作为一种提升产品质量,节约材料,提高生产率,减少设备数量,降低劳动力及制件成本的合乎时代要求的新技术,是一项跨世纪的先进的高新技术。