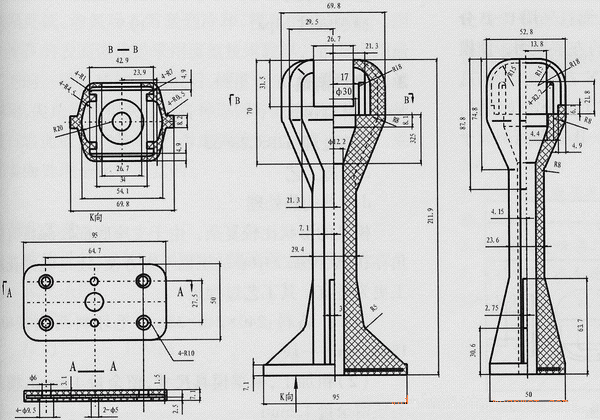

图1为橡胶支座简图,该件由底座、加强筋、支撑开口的头部四部分组成,结构比较复杂。

图1 橡胶支座

1 模具结构设计

1)普通压模与压注成型模具的比较

普通压模结构简单,成本较低,但是存在以下几个问题。

(1)由于结构特殊,型腔存在尖角部位,硫化时难以到料,制品存在缺胶、裂纹、明疤等缺陷。

(2)半成品制作困难,若做不准确,胶料将模芯托起,合模时极易发生啃模现象。

(3)胶边太厚,修边费时、费力。

(4)废品率较高。

2)压注模除制作成本较高外,上述问题都可迎刃而解,相比之下,还是采用压注模制作更为合适。

3)分型面的选择

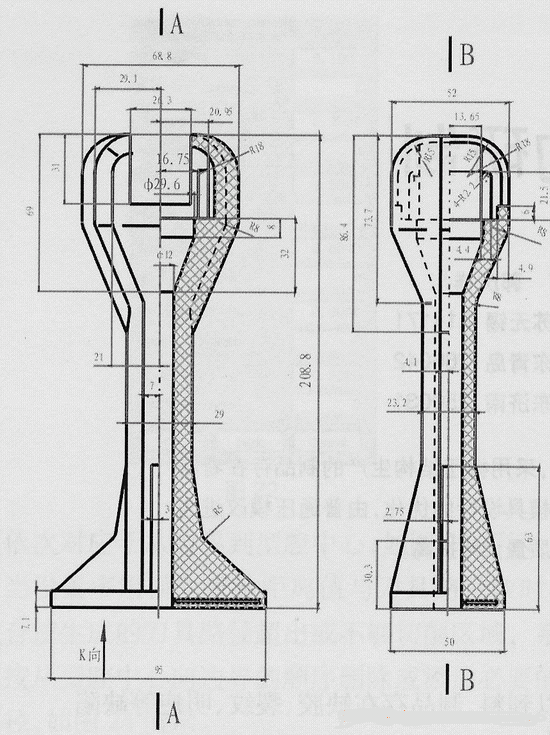

该件的形状为支座形,两端实体较大,特别是头部,曲面相接,形状复杂,中间部位是一规则的六方体,中间有一贯穿底部的书12通孔,底座是四方体,有四个台阶孔与机座连接。根据其结构,纵向开模几乎是不可能的,选择巾12通孔的中心线分型是最佳的也是唯一的。但是A-A和B-B两种分型怎样选取呢,还必须作进一步的分析,如图2所示。

图2 分型的选择

A-A分形面具有面积小的特点,也就是说在相同的面积上可排列更多的孔数,以提高生产效率。但是却带来许多问题,一是型腔变深,加工难度大,模具加高硫化时间增长。二是半成品胶料的制作和放料更不方便,发生啃模的几率增大。而选择B-B分型面可使型腔高度由95mm减少为50mm,加工难度大大降低,模具成本可下降1/4,同时,由于型腔的变浅,模具高度相应变薄,硫化时间减少60s左右。而且采用B-B分型面可充分利用胶件头部31×26.3的方型平面,使模芯与上下模型腔接触,以限制模芯X方向的转动,这不仅有利于提高产品质量,而且节省了一个定位销钉,简化了模具结构。综合分析,采用B-B分型面利大于弊。

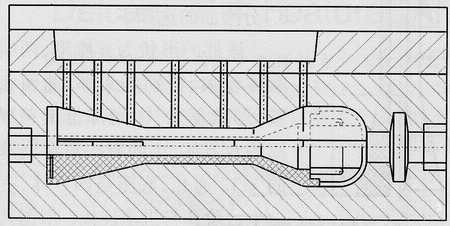

图3 支座式橡胶件模具结构简图

2 胶料配方设计

胶料方面

该制品属于减震类橡胶件,除具有良好的弹性外,胶料还必须具有较好的流动性,以减少型腔底部尖角处的缺胶现象。另外该制品用料较多,从降低成本的角度增加20份的再生橡胶,不会对制品性能造成很大影响。另外加上10份顺丁橡胶并用以提高塑炼和混炼性能,胶料配方着重在这两方面进行改造,以提高其性能。经改进后的配方减少了填充剂的比重,补强剂采取适宜的用量,使胶料以上两方面有所提高。

确定配方如下:

1天然橡胶 80

2顺丁橡胶 10

3再生橡胶 20

4硫磺 1.2

5促进剂CZ 0.8

6氧化锌 3

7硬脂酸 2

8防老剂D 1

9防老剂4010 1

10防老剂B 0.3

11石蜡 1

12碳黑 25

硫化条件℃×min 143×5

物理机械性能

300% 定伸强力Mpa 7.9-8.8

硬度(邵氏) 50-55

扯断伸长率% 595-632

撕裂强度Mpa 10.9

3 模具的制造

a 材料:45

b 热处理:HRC28~33

c 制造工艺

d 模具的热处理

模具的形状比较复杂,由于支座底部较深且有尖角存在,数控加工中心加工也不太方便,还是电火花加工更为适宜。其工艺过程是:

(1)备料:240×240×35mm毛坯料两块,240×150×55mm一块。

(2)粗加工,根据模具尺寸,留余量1.5mm,模芯毛坯留余量1.2mm。

(3)热处理:调质HRC28-33。

(4)半精加工。

(5)半精磨,精磨上下平面。

(6)加工中心制作模芯。

(7)电火花加工上下模型腔。

(8)抛光,去除尖角毛刺。

(9)模具表面处理。

如果用普通机床加工模芯,则必须做样板,样板的加工可用线切割制作。模芯加工时必须与样板完全相符,否则制品易出现错位、厚薄不匀等缺陷。

模具在工作中除了要求基体具有足够高的强度和韧性的合理配合外,其表面性能对模具的工作性能和使用寿命至关重要。这些表面性能指:耐磨损性能、耐腐蚀性能、摩擦系数、疲劳性能等。这些性能的改善,单纯依赖基体材料的改进和提高是非常有限的,也是不经济的,而通过表面处理技术,往往可以收到事半功倍的效果,这也正是表面处理技术得到迅速发展的原因。模具的表面处理技术,是通过表面涂覆、表面改性或复合处理技术,改变模具表面的形态、化学成分、组织结构和应力状态,以获得所需表面性能的系统工程。从表面处理的方式上,又可分为:化学方法、物理方法、物理化学方法和机械方法。虽然旨在提高模具表面性能新的处理技术不断涌现,但在模具制造中应用较多的主要是渗氮、渗碳和硬化膜沉积。 渗氮工艺有气体渗氮、离子渗氮、液体渗氮等方式,每一种渗氮方式中,都有若干种渗氮技术,可以适应不同钢种不同工件的要求。由于渗氮技术可形成优良性能的表面,并且渗