11月3日(周日)下午2:00,优胜成功主办“注塑产品缺陷分析实例讲座”公开课,特邀广州胜美达电子厂资深工程师、硕士、《注塑产品缺陷图析》作者田书竹老师来校开讲。针对生成实践中出现的各类注塑产品缺陷,分析成因及材料、工艺、设备、模具等方面的解决方法。

客户对塑料产品的基本要求

在产品开发阶段,客户会对产品有一个初步的品质要求,但是客户也并没有形成标准化的检测文件。这些品质要求包括:电器部分,机械传动部分,五金零部件,塑料零部件等,只有一个概念性的要求,当然多数也是参考行业的标准。如果客户对于产品的定位更高,其相应的品质标准也会提升,同时也会增加产品的自身成本。

客户对塑料产品的关注点是什么?

对于新产品,客户首先特别关注的是:产品的技术特性和指定的功能;为使顾客更加方便、舒适等所增加的功能;产品完成规定功能的准确性;达到规定使用寿命的概率。这些功能性的标准与加工制造企业基本上是没有商量的空间,至于外观不良问题,还要分析外观问题是否会导致功能问题或对功能存在潜在的风险。为了满足整个产品的功能要求,塑料产品也会做相对应的功能性测试。

对于整个产品功能没有直接影响的外观缺陷,比如:批锋,顶白,托伤,缩水,缺料,气纹等,可以根据注塑后的样品与客户进行沟通交流,商讨一个都可以接收的检验标准和接受限度。当客户实在无法接受某些外观缺陷时,客户和加工制造企业就会商讨是否增加一些塑料产品的后工艺处理,来填补注塑成型后的塑料产品缺陷。比如:喷油,电镀,贴胶纸,拉布网等。

产品缺陷分几类?

塑料产品的基本验收方法的制定:产品致命缺陷:与安全有关的缺陷,如突出的锐角,漏电,有毒等危害人体健康和安全的缺陷。所以对于塑料产品来说,前期的结构设计尽量不要存在锐角,材料的选择要考虑环保,安全性能测试是至关重要的一步。

严重缺陷:与产品安全无关,与产品功能有关的缺陷。如产品较脆,功能不全或不稳定,影响或危机人身安全的缺陷。塑料产品的开裂,连接装配关系的失效,材料分解,气泡,熔接线位置强度差异等缺陷都会造成产品功能的散失或存在安全隐患。

轻微缺陷:不影响使用,但是影响产品美观性的缺陷。比如刮伤,色差,毛边,装配断差等,这些缺陷在不影响功能的前提下,属于塑料产品的轻微缺陷。

只要塑料产品出现致命缺陷,产品是一律不合格。 塑料产品出现严重缺陷的情况下,产品需要再确认。当产品属于轻微缺陷的情况下,才可以和客户进行商量有条件接收或者限度样品接收。也是平时关注最多,争议最集中的地方。

对于新开发的产品,客户一般是没有检验标准的,所以在新产品导入的阶段,加工制造企业需要与客户关于新产品的验收标准进行商讨,然后加工制造企业根据商讨的结论和根据公司内部的生产状况,可行性制定塑料产品的验收标准,由加工制造企业的对口人员把初定的标准给到客户承认。

通过正式的承认后,加工制造企业使用公司内部的管理标准性文件规范新产品的检验标准。后续生产就按公司的标准化文件去执行。如果加工制造企业本来就拥有一套系统的检验标准,可以用公司内部的标准去引导客户,并使用。

其过程如下图所示:•和客户商讨标准——•厂商制定标准——•客户确认标准——•形成厂商内部标准——•按标准执行生产

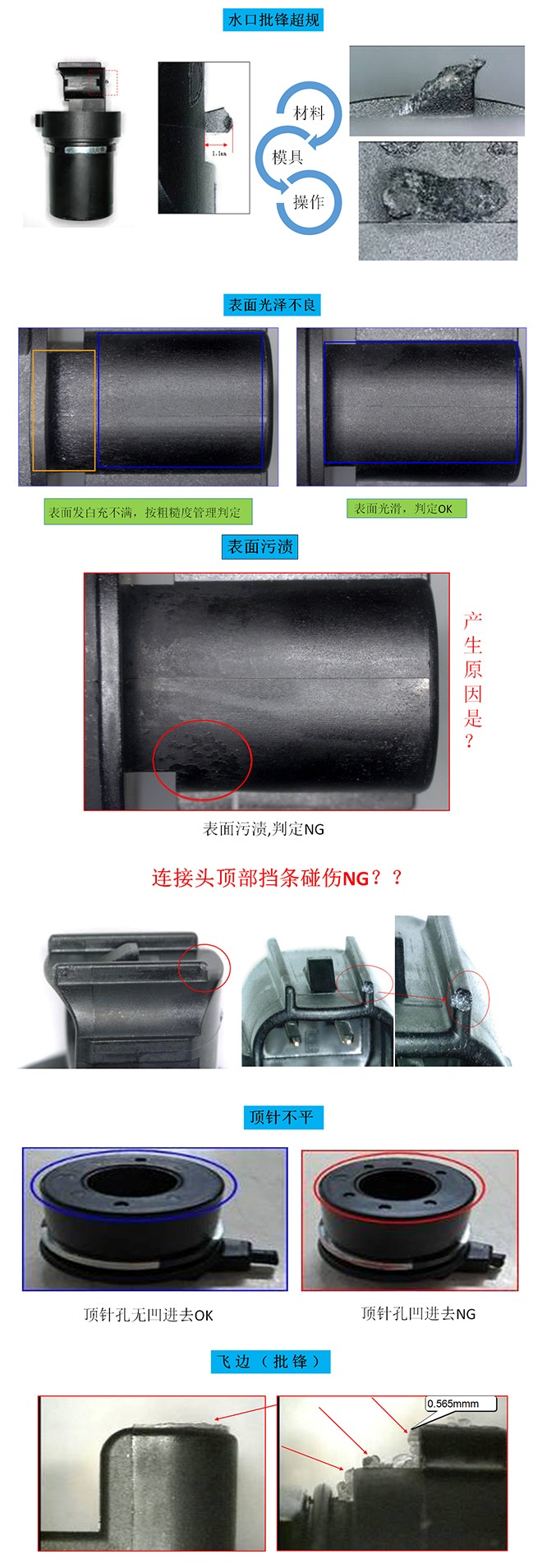

一、注塑产品缺陷内容

1.填充不足;2.水口批锋超规;3.表面光泽不良;4.表面附污渍;5.金属异物;6.变形;7.气泡;8.飞边(批锋);9.尺寸不良;10.顶针不平;11.黑痕、黑线、焦痕;12.喷流

二、产品缺陷分析方法

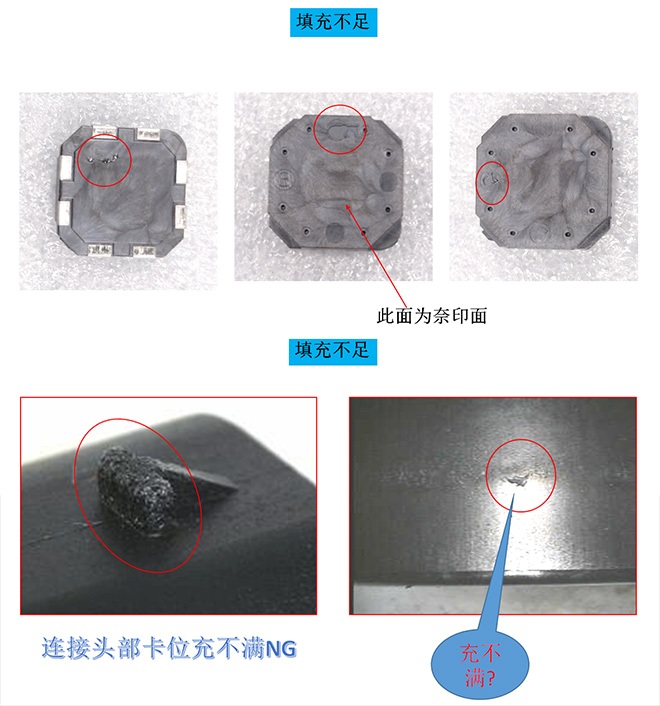

填充不足

原因: 1、机台储料量不足;2、射胶压力偏小;3、射胶时间不够;4、射咀孔太小或堵塞;5、模具温度太低或不均匀;6、进胶水口设计不良,压力损失大;7、螺杆或止逆环磨损;8、料管温度太低;9、流长比过大;10、VP切换点设定不佳(过早切换);11、射嘴与机唧孔不配对,漏胶;12、材料流动性差

对策: 1、适当将料量增加;2、提高射压;3、增加射胶时间;4、加大射咀孔或清理;5、提高模温或检查模温的均匀性;6、重新评估设计进胶水口位置;7、拆除检查更换;8、提高料管温度;9、更换流动性更好的材料;10、VP切换延后;11、更换射嘴或机唧;12、更换材料

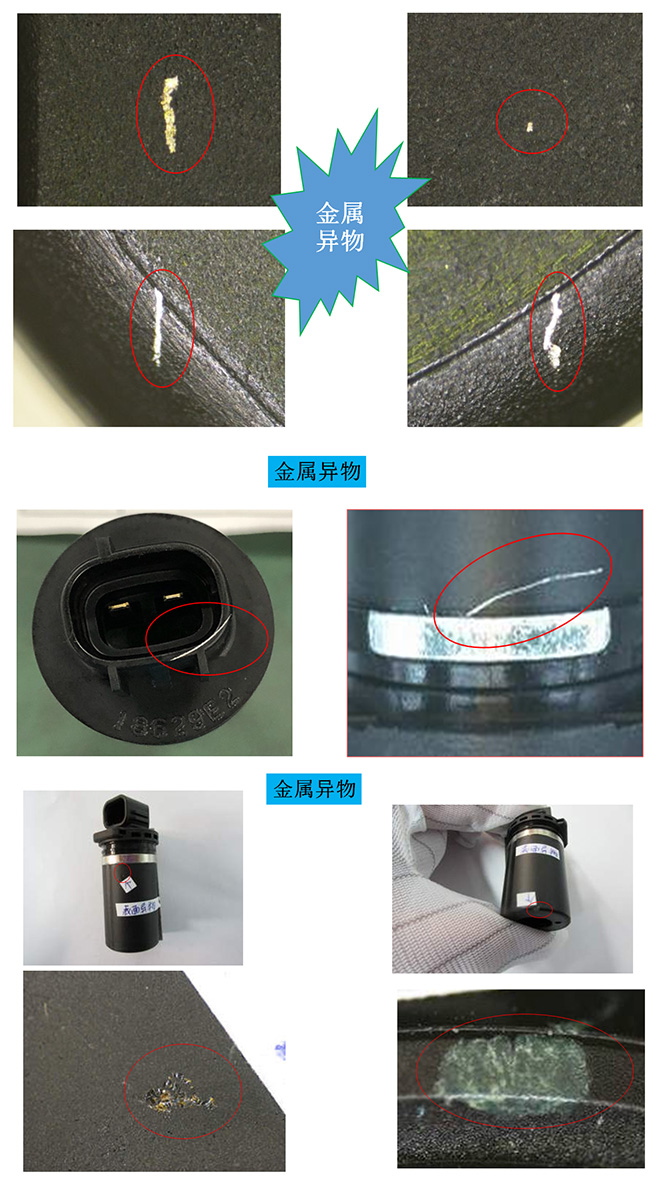

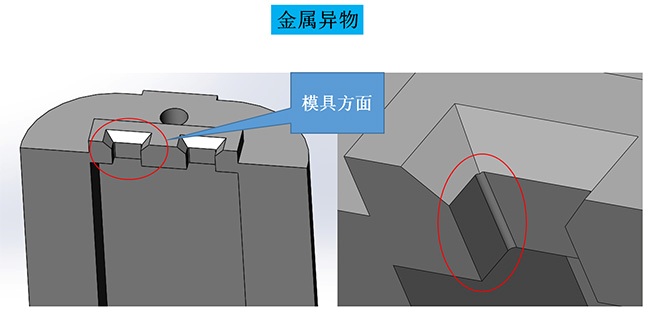

金属异物

模具:模具滑块撞伤端子,导致端子表面的电镀层脱落到模具;材料【Yoke、Base、端子等】表面附有金属异物;生产环境里有很多金属异物。

端子位置有偏差,导致插入模具入子时、刮伤端子表面,成型前,安排检讨增加校正PIN改善,防止PIN被模具刮伤、导致金属异物脱落;①YOKE冲压,导致材料边缘有批锋残留。②YOKE冲压成型后,有滚筒研磨,去除金属批锋,偶尔有批锋异物;对应方向:1.要求作业者定期清扫模具四周异物, 2.成型材填充前,增加吹气装置,对准模具制品位置吹掉异物

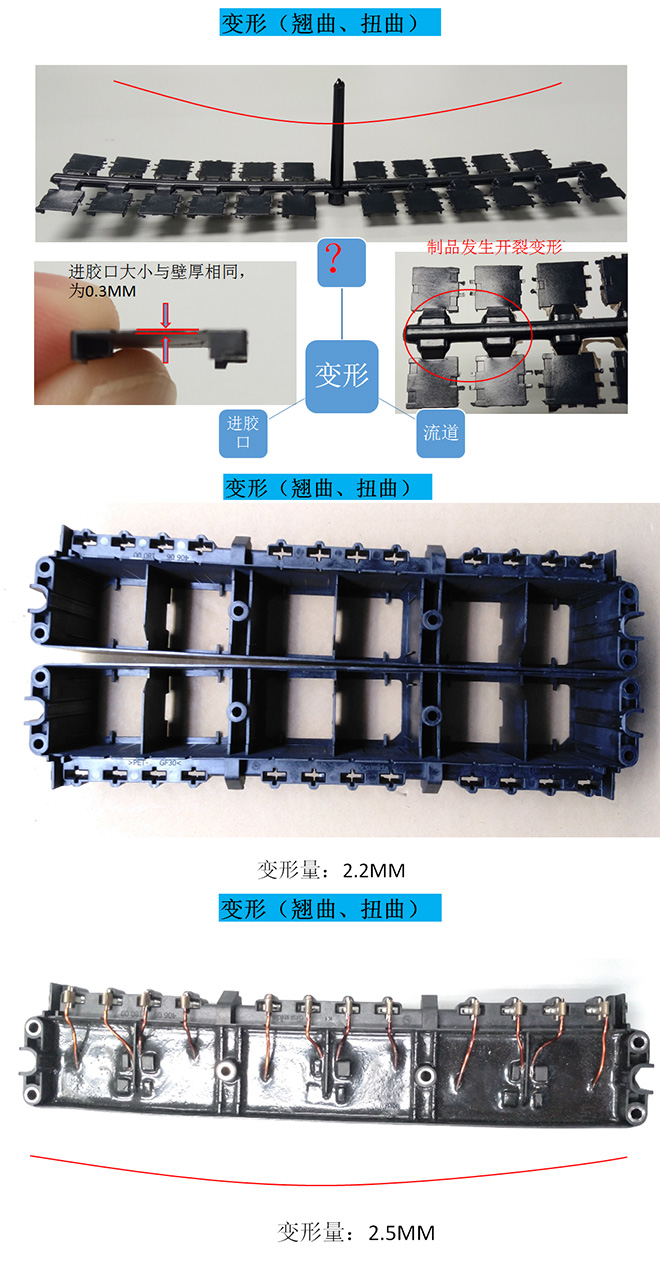

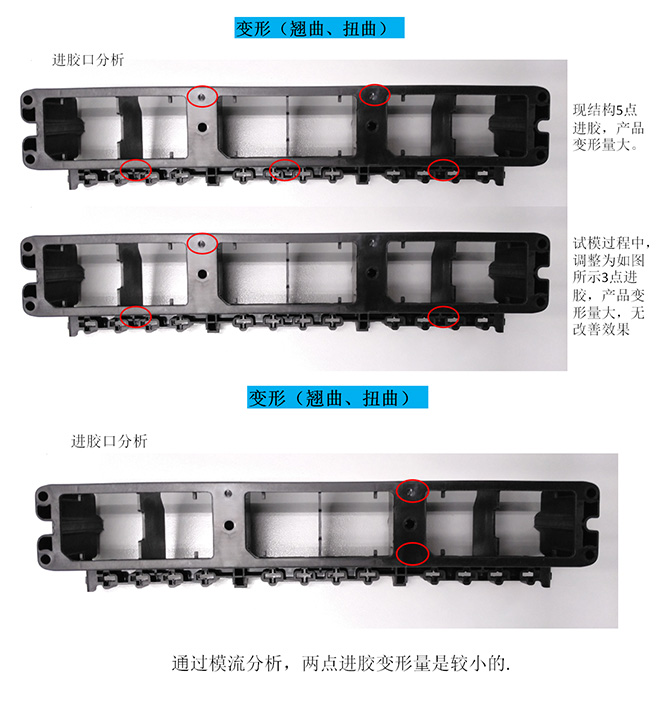

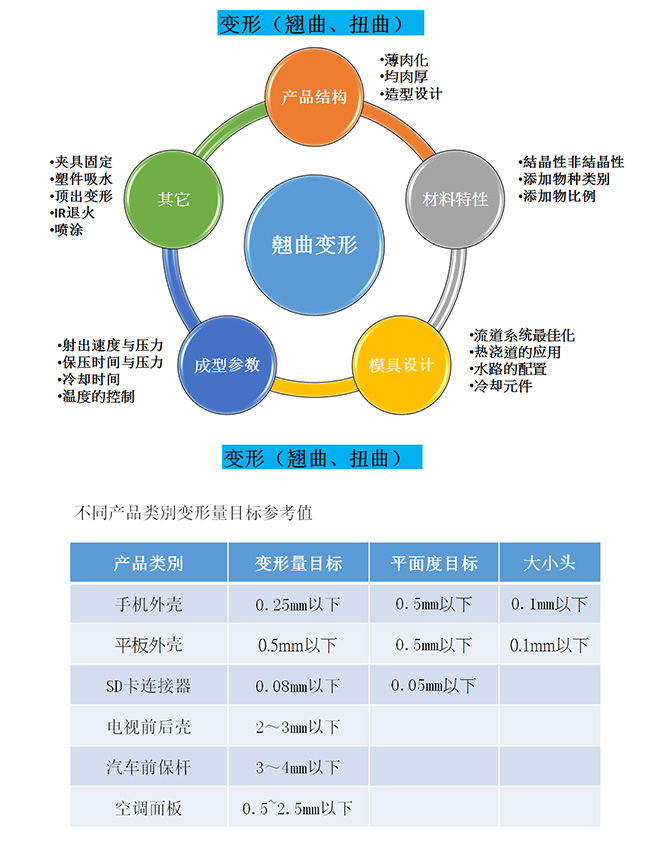

变形(翘曲、扭曲)

原因: 1、模具脱模不平衡;2、前后模具温差太大所致;3、成型条件设定不当成型后产品受应力所致;4、产品设计肉厚不均所致;5、顶出不平衡

对策: 1、改善脱模斜度,开模及顶出速度调慢;2、改善模具温差,使模温均匀,加长冷却;3、降低射出,保压压力,保压时间;4、将产品肉厚设计均匀,或修正产品结构;5、确认顶针的位置排而是否合适

验证结论:1.产品注塑后,产品就已经变形,变形量就达到了2.0MM左右;2.变更为三点进胶,出模后产品变形;3.使用不同的冷却时间,对于产品的变形量无没明显的改善;4.产品经过烘烤(100度)后,变形量会更大,存在内应力释放。

建议:1.对产品进胶口进行变更,模流分析结果后,确认;2.变形的长边建议加厚,尺寸尽量满足产品图纸要求,往中上限加工;3.插PIN侧边调整结构,单独断开,注意需要评估产品流动性;4.中间筋位加胶,增强支撑力度

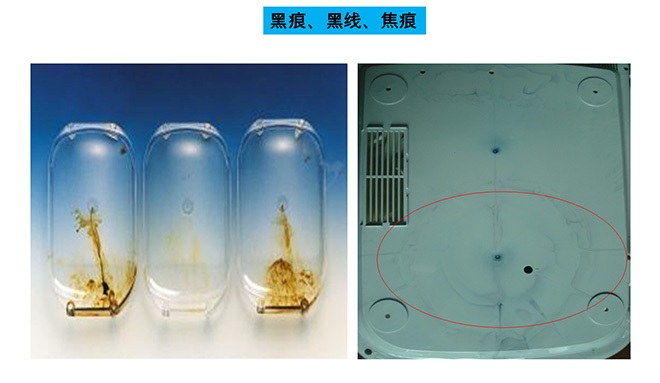

黑痕、黑线、焦痕

原因: 1、模具导柱与导套是否磨损产生之铁屑掉入型腔;2、模具表面滑块顶针等部位是否太脏,保养不好所致;3、原料本身有异色;4、机器料管、螺杆不清洁或碳化造成,成型时与原料一起射出呈现在产品表面;5、现场环境太脏所致;6、料管温度太高原料碳化

对策: 1、检查模具导柱及导套清洁,并加添润滑油保养模具;2、清洁模具活动部位及表面,添加润滑油做好模具保养;3、检查原料或更换;4、清洗机台料管或更换及清洁周边设备;5、做好现场5S;6、降低料管温度、清洗料管

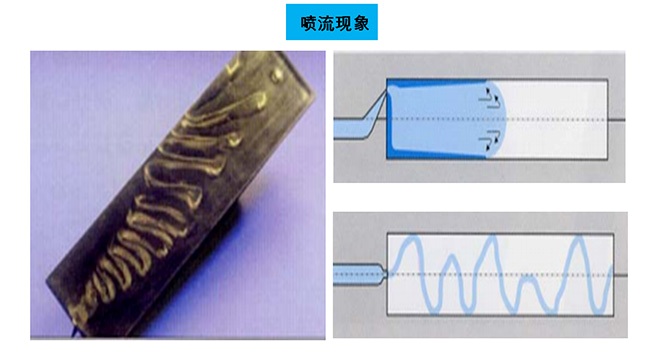

喷流现象

原因: 1、浇口或成品厚度设计不良无法成形层流;2、浇口位置无抵挡墙,塑料直接进入模穴;3、浇口尺寸过小或薄壁区域尺寸过小;4、射速过快;5、材料流动性太好

对策: 1、重新设计浇口尺寸(加大)及位置(加阻挡);2、增加浇口截面尺寸;3、重新设计成品肉厚变化;4、调整射出速度条件先以慢速进模穴再加快充填;5、降低材料的流动性或更换材料

色差痕

原因: 1、塑料成型过程中,承受的最高的剪切力;2、改善着色的工序;3、转换其它的色母胶粒;4、材料和色母粒的相熔性;5、螺杆混色性差

对策: 1、增加压力和注塑速度;提高背压;2、使用抽粒;3、使用较细小的颗粒;4、更换不同色母粒。为了保证色母粒的稳定性,尽量用无机色母粒;5、增加螺杆的长径比;使用剪切混合性好的螺杆

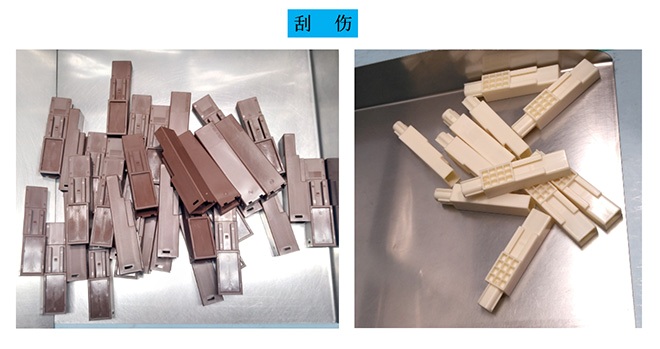

碰刮伤

原因: 1、作业员在加工中碰伤产品;2、包装过程刮伤产品;3、运输过程碰刮伤产品;4、产品从模具中取出时,碰到模具滑块或拉杆

对策: 1、督导作业员在制程上做到轻拿轻放动作,作业台保持清洁,桌面边角做好防护措施;2、教育作业员做到轻拿轻放,做好自主检查;3、改善对产品包装保护设计;4、跟进模具生产状况,及时调整取出位置

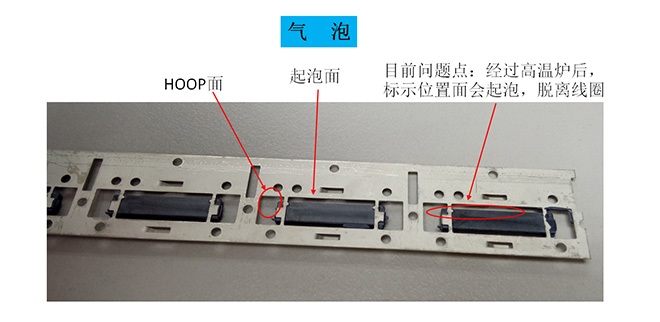

气 泡

原因分析:制品此面的壁厚比反面的壁厚要薄,最后熔接到制品的最薄位置,熔接强度差。

建议对策:在起泡的面上加胶0.025MM。图档要求起泡面与HOOP之间的高度差,加胶前是0.075MM,加胶后尺寸就会变成0.05MM

更多案例

注塑成型产品缺陷解决对策

塑料产品缺陷的分析方法:1、注塑成型产品原则上都是依据客户的要求来加工制造的,但在实际注塑生产过程中,它的变化仍是相当广泛而复杂的。注塑成型时,我们需要从塑料产品所产生的缺陷,来准确分析,判断问题点原因所在,找出有效解决问题的方法,这是一种专业性很强的技术及经验的综合能力体现。

2、正确处理注塑缺陷的方法:•定义——•测量——•分析——•改善——•控制

定义:出现何种缺陷,它发生于什么时候,什么位置,频次如何,不良数,不良率是多少?

测量:外观质量目测,内在质量短射分析,尺寸大小进行量测,颜色目视或色差仪。

分析:根据外观缺陷进行区分后,从塑料材料,注塑机,模具结构,注塑工艺和产品结构设计等方面对缺陷进行分析,找出问题点的原因。

改善:找到产品缺陷的原因所在后,进行针对性的改善工作。

控制:通过改善后的跟进,保证产品没有品质问题点,建立管控标准。