从技术和经济层面来看,简单的解决方案是满足复杂要求的典型做法。总部设在德国阿尔布施塔特的Karl Küfner KG生产的组合式过滤器是一个最好的例子:简单的设计和安装,操作维护成本低。正如其名称所示,这款过滤器以独特的方式结合了多种筛管设计,因此它只需一个滤芯即可满足最苛刻的过滤应用需求。许多应用不可避免地要用到侧孔和正面孔来保护部件。组合式过滤器将环形滤网和圆形筛管组成单一的部件,从而避免多使用一个滤芯。过滤器的几何形状可进行定制,以满足任何空间需求。

复杂的制造工艺

组合式过滤器的支承部件可用任何适用于注塑成型的通用工程塑料制成。根据应用需求,过滤材料可以是塑料或金属织物。组合式过滤器一般在高度自动化的生产线上生产。组装完成后,这些半成品织物带将被传送到正在进行的注射工艺中。组件和进料单元由Karl Küfner KG定制设计和制造,它们在本应用中经过改良以兼容阿博格注塑机。

通过与定制筛管和过滤解决方案专家合作,总部设在德国吕登沙伊德的Hasco Hasenclever GmbH + Co KG推出了由PA6-GF25制成的组合式过滤器6腔注塑模具(图1)。设计产量设定为800万件/年。过滤器(注射量:3.3克)的制造工艺非常复杂。自动上料、模内织物传输和包覆成型均必须满足尺寸稳定性、最小公差和精密加工的需求

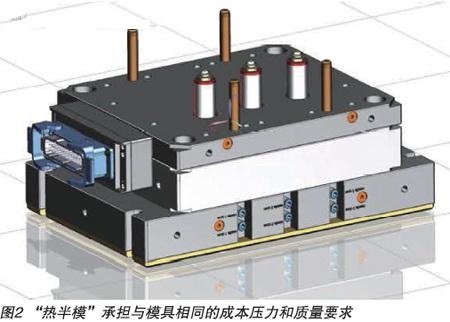

考虑到制造商几乎天天面临的成本压力,包含“热半模”的集成模具概念成为了唯一的解决方案(图2)。

制造工艺排除了直接浇注过滤器和使用回收料的做法。浇道越小越好并应尽可能靠近型腔。为了获得最佳的过程控制效果,公司决定使用Hasco针阀式热流道系统。只有它才能确保均匀填充和理想的压力条件。

这两家公司必须专注于自己的核心专长才能实现较短的周转时间并满足过滤器专家Karl Küfner KG提出的成本节约的要求。

为了确保过滤器正常工作,工艺条件必须保持在严格的公差范围之内。低注射量和狭窄的聚合物加工窗口对熔体在热流道系统里的最小停留时间提出了要求。这就导致流动通道保持相同长度和低压力损失的目标与部件在低剪切应力和高保压传输的条件下进行填充的目标产生了典型冲突。适当的折衷方法只能通过仔细选择喷嘴和歧管内部流动通道的直径来实现。

针阀式系统具有一个锥形浇口和一个气动针式驱动,气动针式驱动带有径向补偿和针阀轴向调整功能,可移动直径2.5毫米的硬化阀针。该驱动的其他优势包括模块化设计、易于安装和操作维护简单。

Techni Shot喷嘴(图3)是加工高性能聚合物的理想选择,尤其是高填充阻燃工程塑料。这一系列的鱼雷头由特殊的钼合金制成,其特点是具有良好的热传导性和耐磨性。在初始行程中,阀针在移入浇口之前被精准地预置在喷嘴尖头上。这种装置延长了浇口区的寿命,防止其因侧向力过大而破损。

喷嘴与钛环一起被置于喷嘴固定板的后面,从而避免了过多的热量损失。前面部分的喷嘴没有用钛钢组合进行密封。事实上,他们还采取了措施来避免不同材料之间出现接缝。喷嘴由多个部件组合而成,包括密封圈和锁紧螺母,它由热加工工具钢制成。这种密封圈与钛密封圈相比的一个细微缺点—热传导损失将由自绝缘的鱼雷系统进行补偿。这为系统在组装和拆卸过程中提供了额外的密封区防磨损保护。均匀的温度分布确保了可靠的生产工艺和质量稳定的成型零件。

通过附加的方向元件进行人工延伸

由于模制部件在6腔模具内按顺序排列,自然补偿不可能实现。子歧管每个浇口点相同的流动长度和流道直径通过人工补偿热流道歧管来实现,主要通过附加的方向元件将流道的长度人工延伸至歧管的中心喷嘴。流道直径和流动长度则在Moldflow仿真软件的辅助下进行设计并在实践中做到最好。针阀式系统相同的响应时间确保了均匀的模具填充(图4)。

为了减少压力损失,歧管的设计必须将改后的流道直径计算在内。喷嘴和歧管之间的浮动轴承使歧管能够承受无阻碍的轴向热膨胀,从而避免可能妨碍模内扩张的侧向力。歧管由Toolox 33制成,拥有装入式钢制转向插头,提供长久耐压性,即使在超过2,000巴的特定注塑压力下也不会漏电。圆形转向插头确保了熔体的平缓流动和熔融塑料的低剪切应力。

横截面为正方形的柔性管状加热器(型号:Z11381)确保了歧管的均匀加热。如有损坏,它们可在现场轻松更换,从而提高了维护性。

横向安装的管状加热器确保了坯料内均匀的热量输入和温度分布。可变形的镍网在管状加热器放入时被压缩,使其与所述壁密切接触,从而确保加热器与坯料之间的最佳热传递。横截面为正方形的加热器比圆形加热元件拥有更大的接触面积(75%)。

久经验证

由于6腔模具在热半模为期五周的交货期内制成,因此Karl Küfner KG能够在短时间内加工模具并制成样品。自生产开工之日起,过滤器专家已生产并交付了数以千万计的部件。该系统专为这种应用而设计,迄今为止尚未出现明显的磨损,因此该部件将继续按规格均匀地填充。